比亚迪第五代DM技术,将拉开新一轮的混动竞赛!

发动机热效率46.06%,开创油耗2L时代,综合续航超2000km,比亚迪第五代DM技术刷新了行业混动技术天花板,再次改写全球汽车油耗史,堪称是工业发展的奇迹!

第五代DM技术不是“期货”,伴随秦L DM-i和海豹06 DM-i上市即实现即面世的快节奏。第五代DM技术引发行业震动,那它究竟是如何实现技术快速落地?

第五代DM技术为何称为工业奇迹?

第五代DM技术带来的节能效果非常显著,发动机热效率高达46.06%,秦L DM-i和海豹06 DM-i的NEDC亏电油耗低至2.9L/100km,再结合65L油箱,两款车满油满电能跑2100多公里,惊人的战绩再次令行业哗然。

当然,官方使用NEDC工况标定油耗2.9L/100km,搭配65L大油箱,在网络上引发不少大V吐槽,行业普遍采用WLTC工况标定,比亚迪还沿用NEDC工况,做得不实诚。

如果我说,即使用WLTC工况标定,秦L DM-i、海豹06 DM-i的亏电油耗仍低至3.8L/100km,油耗表现足以称得上“逆天”。

换位思考即能理解,没法喷比亚迪第五代DM技术,65L大油箱自然是“出气筒”。

更为夸张的是,有第三方媒体对秦L DM-i做能耗测评(全程直播),秦L DM-i满油满电实测行驶了1977公里,全程顶着限速120km/h行驶,百公里综合实测油耗3.37L,约合每公里只需0.27元,油耗远低于官方的WLTC工况数值。

比亚迪第五代DM技术未推出市场前,量产发动机热效率最高的是东风马赫1.5T混动专用发动机,热效率达45.18%,比亚迪第五代DM技术的推出,再次刷新了量产发动机热效率之最,工业奇迹实至名归。

比亚迪DM-i到DM技术的演进,是基于“以电为主”的混动架构开发而来,混动路线与本田i-MMD、长城柠檬混动DHT的技术路线一样。兵哥曾做过详细介绍,在此不再赘述。

以电为主 大道至简

第五代DM技术如何优化?比亚迪官方工程师曾向我们分享道,比亚迪第五代DM技术是从第四代的基础上改进升级,混动架构没有根本性的改变,仍是“以电为主”的混动思路,系统主要从插混专用发动机、EHS电混系统、插混专用刀片电池三大块进行优化整合。

在介绍第五代DM技术之前,不妨粗略讲一下传统燃油车的动力结构,传统燃油车的发动机和变速箱直联,其功率输出需平衡和兼顾加速、减速、均速巡航、待速等多种工况运行。

因此,传统动力结构不能做到一边兼顾多工况动力输出,一边又能维持在最高热效率区间运行。

混动技术路线带来降能耗的新思维,抛弃传统发动机+变速箱结构“既要又要”的结构思路。

混动技术路线的贡献,是让功能回到专能,给整个动力系统做“减法”。

比亚迪是好案例,“以电为主”的DM混动做得更专一、纯粹。发动机只负责发电,它的功能就是1L油能发多少电,那提升发动机热效率的路径则显得简单粗暴。

好比是“流水线”模式,想要提高生产效率,每一位工人只负责生产线上的一道操作工序,生产的效率便能得到保证。

极简的混动路线可以摘掉变速箱,用电机平替传统变速箱。驱动车辆前进的任务丢给驱动电机,整个动力系统瞬间简单高效,第五代DM技术的升级遵循了上述理念。

想要混动系统节能,一是提升发动机的热效率,二是减少能量在传递(电能—机械能、电能—化学能)过程中的损耗。

比亚迪第四代DM-i超级混动技术正是基于这样的理念打造,通过简化发动机的机械结构,让发动机能够压榨出每一滴油的能量,其中发动机最高热效率由43.04%提升至46.06%。

与此同时,还取消了传统变速箱和离合器,还有传动皮带、机油泵、水泵、空调压缩机等等,取而代之的是EHS电混系统,结构更简单高效。而第五代DM技术则在第四代上做精细化升级。

插混专用1.5L高效发动机

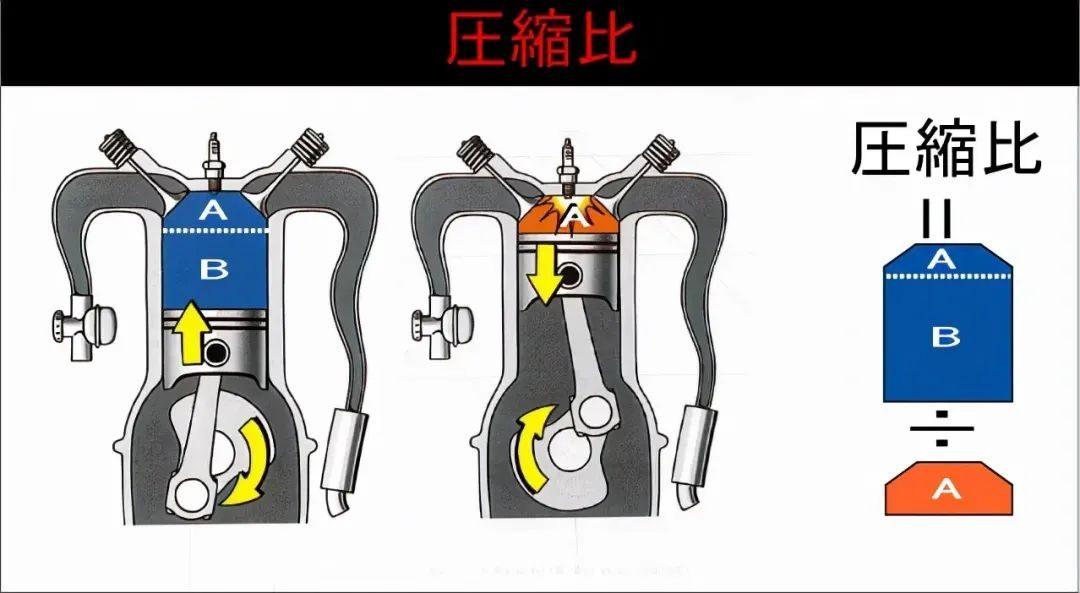

比如,发动机方面配备阿特金森循环技术,压缩比由15.5:1提升至16:1;使用高滚流进气道,改善进气效率,促进空气和汽油充分混合燃烧;还有催前取气EGR废气循环系统、智能分体冷却技术、智能可变润滑系统等等,通过进气、排气、冷却、润滑等全方位提升发动机效率。

是否发现,第五代DM技术配备的1.5L混动专用发动机,型号是BYD472QC,第四代DM-i的1.5L混动专用发动机,型号是BYD472QA,两款发动机是同一序列的发动机(缸径行程相同)。而新款、旧款发动机功率/峰值扭矩分别为74kW/126N·m、81kW/135N·m。新款发动机功率、峰值扭矩略有下降。

理论上讲,发动机压缩比越高,活塞行程变长,功率增加,热效率提高(至46.06%),实际的情况,发动机功率略有下降,由81kW调整为74kW。

由此证明,发动机在优化上做到了进气量增加或不变,喷油量减少,发动机更省油,致使功率下降。亦能说明,阿特金森循环和催前取气EGR废气循环系统发挥非常大的作用,节能效果显著。

EHS电混系统

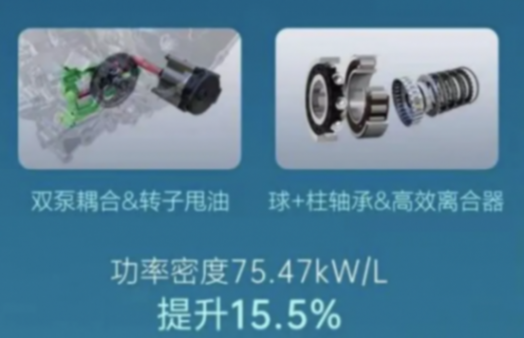

除了发动机做了升级,EHS电混系统也做了同步优化。EHS电混系统的功能相当于传统燃油车结构中的“变速箱+离合器”的传动结构,换言之,如何提升传动结构的效率,恰是EHS电混系统演绎的方向。

比亚迪EHS电混系统采用了“球+柱”轴承,大幅降低摩擦损耗;通过高效离合器、减少拖曳损失,并利用低粘度润滑油提升效率。正是多个维度的配合,保证EHS的功率密度提升15.5%,从65kW/L提升至75kW/L。

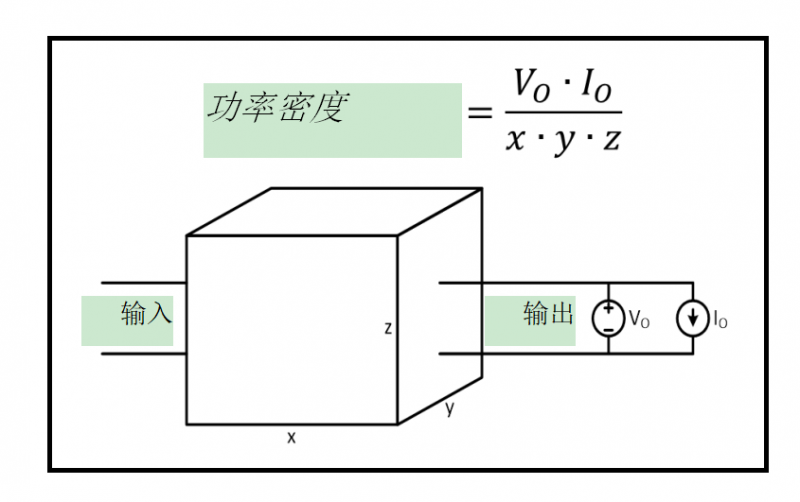

说到功率密度,兵哥做一个科普,它指的是转换器的额定(或标称)输出功率除以转换器所占体积,如下图所示。如想要获得更高的效率,必须缩小解决方案的体积(换句话说,尺寸必须缩小)。

通俗地说,在能量传递过程中,能量流过的路径、承载的结构越小,能耗损失越少,效率越高,但对结构件要求更高,制造精度更高,成本就越高。

电机方面,第五代P1发电机和P3驱动电机都采用了油冷技术,让电机的综合工况效率从87.6%提升到了92%,而行业内电机综合工况能达到90%已是凤毛麟角,足以说明比亚迪在三电技术领域是妥妥的一哥。

插混专用功率型刀片电池

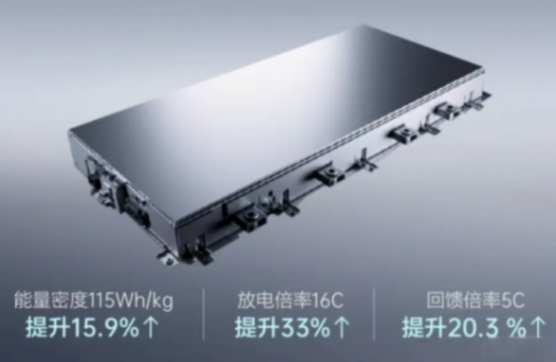

第五代DM技术采用了新型的插混专用功率型刀片电池,电池能量密度达115Wh/kg,比上代提升了15.9%,电池的放电倍率提升至16C,回馈功率增强至5C,分别提升了33%和20.3%。

新型刀片电池带来的好处可不少,电池能量密度越高,同续航里程下,单位体积越小,重量更轻。还有,高倍率电池有更好的充放电效果,减少发热量,降低能耗转换损耗。

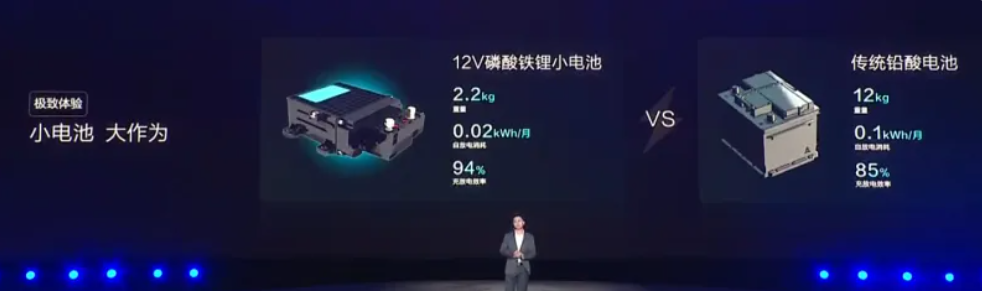

同时,整套系统还配备了一个12V磷酸铁锂启动电池,相比传统的铅酸蓄电池的体积小,且该电池是单独管理,其的作用就是,(底盘)电池组亏电状态下为车辆启动发动机供电,相当于多了一套供电设备,多了一份保障。

除此之外,第五代DM技术在软件控制策略上做了整合,将电压控制单元、双电机控制单元、直流升压模块、车载充电机、直流转换器、电源分配单元等七个部件深度集成,其中电压控制单元和双电机控制单元等三个处理器进一步融合,三脑合一,算力提升了一倍多。

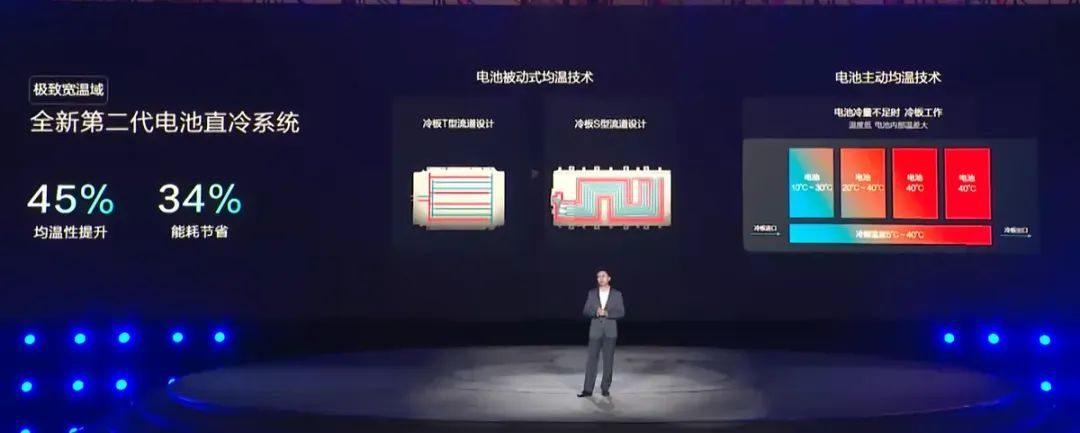

从单一的DM技术到统筹全局,结合全新第二代电池直冷系统,精准控制电池的热量交换,实现精准的电池温度管理等等。

可以发现,第五代DM技术不仅更着重于发动机、EHS系统、电池等方面的优化,而且还针对电池热管理、发动机舱、智能座舱做了统筹规划,通过动力传递的各个环节扣细节,把能耗节省下来,积少成多,由量变到质变,做到极致节能。

总结

比亚迪第五代DM技术的推出,将亏电油耗降至2L级别(NEDC工况),将再次打响新一轮的混动竞赛。相比9.98万元起的秦L带给竞品的挑战,第五代DM技术对行业的冲击更强烈,它将给纯燃油车沉重一击,令纯电动车的优势大减。

毋庸置疑,比亚迪第五代DM技术是名副其实的工业奇迹,通过技术层面的革新,高阶思维的创举对传统燃油车的颠覆,第五代DM技术的创新是史无前例的。

至此,借用比亚迪总裁王传福的原话做个总结:“世界最先进的插混技术都在中国!全球插混已经进入中国时刻!”